Überarbeitung und Verbesserung einer Quad ESL63

Wir möchten hier über die Reparatur und Überarbeitung des elektrostatischen Lautsprecher Quad ESL63 berichten. Dieses Modell erfreut sich zu recht einer eingeschworenen Fangemeinde, dessen Mitglieder diesem Lautsprecher oft sehr lange Jahre die Treue halten. Eine der großen Stärken der ESL63 ist ihre Qualität in der Wiedergabe des Mittenbereiches und ihre hohe Homogenität vom Grundton bis zum oberen Mittelton. Die ESL63 kann in diesem Bereich mit sehr großer Geschlossenheit, Plastizität und Klangfarbe spielen; ihre wohl größte Stärke.

Die Begeisterung für die ESL63 wird jedoch getrübt, wenn sie etwas in die Jahre gekommen ist. Obwohl dieses Modell ab Anfang 1982 ausgeliefert und verkauft wurde, sind noch viele davon in Betrieb. Selten wird eine ESL63 nach vielen Jahren einfach entsorgt, nur weil sie alt ist und evtl. gerade ein paar Probleme bereitet. Denn eine der wenigen, konstruktiven Schwächen der ESL63 lässt sich mit einem Wort beschreiben: Klebeverbindungen.

Die damals vom Hersteller verwendeten Klebstoffe waren bei weitem nicht von der Qualität und der Langzeitbeständigkeit heutiger Klebstoffe. Dies hat hauptsächlich zwei typische Defekte an diesem ESL zur Folge, über welche nachfolgend genauso berichtet werden soll, wie über deren Ursache. Zudem wollen wir Ihnen dokumentieren, wie man die ESL63 nicht nur wieder in Stand setzen, sondern auch dauerhaft in Klang und Haltbarkeit verbessern kann.

Das erste Problem

Der erste typische Defekt betrifft die Verklebung der Folie auf dem Statorenrahmen und ist der deutlich einfacher zu behebende Defekt. Ursache ist die Versprödung des Klebstoffes, welcher die Folie im gespannten Zustand auf diesem Kunststoffrahmen fixiert und gespannt hält. Dies beginnt meist an den Längsseiten der Statoren-Elemente, ein paar Zentimeter von den Ecken der Statoren entfernt. Da die Folie nun nicht mehr mechanisch gespannt gehalten, aber bei eingeschalteter Hochspannung immer noch mit knapp 5100V Spannung geladen wird, zieht es die Folie nun durch diese elektrostatische Aufladung zu den gelochten Statoren. Es kommt nun zur (unbedingt zu vermeidender) Berührung. Man hört bei diesem Defekt dann die typischen Geräusche sich ableitender Hochspannung, wie Knattern, Zischen oder Rauschen, auch wenn in dem Moment kein Musiksignal anliegt, also sogar auch bei ausgeschaltetem Verstärker.

Demontiert man dann die Statoren-Einheiten und zerlegt diese, bietet sich einem oft folgendes Bild:

An den Stellen, an welchen in dem Foto die Klammern gesetzt wurden, hat sich auf einigen Zentimetern die Folie außen gelöst und schlägt nun Falten.

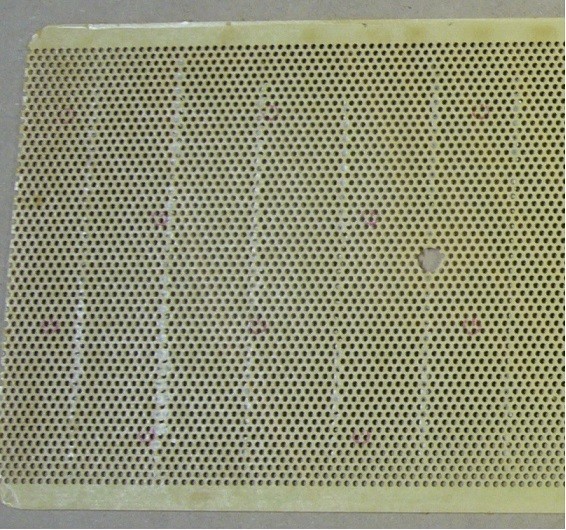

Hieraus kann zudem ein Folgeschaden entstehen, wenn man beim Auftreten der beschriebenen Geräusche nicht schnell handelt und die Hochspannung direkt ausschaltet: Durch den Kontakt der geladenen Folie mit den Statoren, kann es bei längerer Berührung Löcher in die Folie brennen bzw. zu einen „Festbrennen“ der Folie kommen.

Der minimalste Schaden sieht dann so aus:

Hier wurde relativ schnell reagiert und es gab nur geringe Perforation. Man kann zwar nun die

Folie nochmal spannen und neu verkleben, aber das ist als rein provisorische Rettungsmaßnahme zu betrachten. Eine echte Reparatur bedeutet hier, die Folien zu tauschen.

Das zweite Problem

Das zweite und etwas schwerwiegendere Problem betrifft die gelochten Statoren, welche auf den gitterartigen Rahmen verklebt sind. Da die Kontaktfläche zwischen den Statoren und den Rahmen bauartbedingt sehr klein ist und sich auf millimeterdünne Stege beschränkt, hat es eine Klebeverbindung dort grundsätzlich schwer. Der damals verwendete Klebstoff härtet nun durch die Alterung zunehmend aus, bekommt eine bröselige Konsistenz und löst sich von dem Kunststoff der Rahmen. Dies beginnt meist in den Ecken der Statoren. Da diese nun lose sind, kommen sie der Folie sehr nahe und fangen an diese zu berühren. Es kommt (ähnlich wie bei dem ersten Problem der gelösten Folie) zu den typischen Geräuschen, welche zwischen Zischen, Rauschen oder Knattern angesiedelt sind. Auch hier treten die Geräusche nur auf, wenn die Hochspannung eingeschaltet ist und sie verschwinden binnen Sekunden, sobald man den Schalter auf Off stellt.

Abgesehen von den genannten Klebestellen, ist der Rahmen zudem über Lötverbindungen zwischen am Rahmen angebrachten Klammern und dem Stator verbunden. Über diese Verbindungen gelangt das Musiksignal auf die Statoren. Diese Lötverbindungen sind sehr fest und halten auf Dauer mechanisch besser, als die Klebeverbindung.

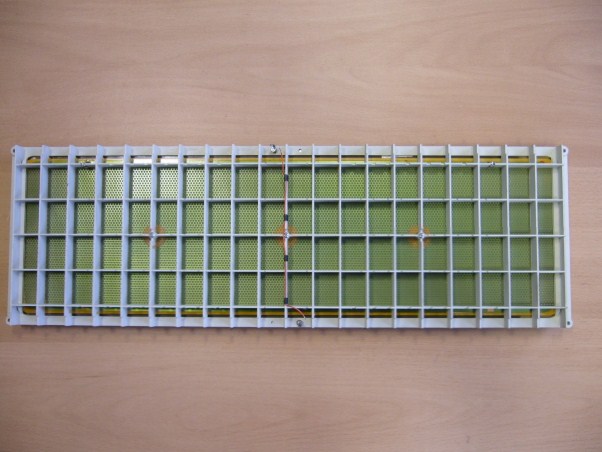

Diese Lötverbindungen sehen folgendermaßen aus (hier einer der mittleren Statoren):

Da nun die größte Anzahl dieser Lötverbindungen wegen der getrennten, zeitversetzten Ansteuerung auf den beiden mittleren Statoren zu finden ist, sind diese dadurch nun mechanisch auch etwas stabiler mit den Rahmen verbunden, als die beiden ganz oben und unten befindlichen Statoren, welche diese mehrfache Ansteuerung nicht haben. Bei ihnen finden sich nur zwei Lötstellen, jeweils auf einer der Längsseiten.

Als Beispiel hier einer der mittleren Statoren (unten im Bild) und einer der äußeren (oben im Bild). Die Lötstellen sind gelb markiert:

Dies bedeutet, dass bei einem Nachgeben der Klebeverbindung die Stellen ohne Lötverbindungen völlig lose werden und gegen die geladene Folie geraten.

Dies geschieht also immer in den äußersten Ecken einer ESL63, weil es dort keine Lötverbindungen zu den Rahmen gibt:

Von diesen Stellen ganz oben und unten in den Ecken, hört man dann auch diese typischen Geräusche der ungewünschten, elektrischen Ableitung der Folienladung.

Hat sich der Stator erst vom Träger in den Ecken gelöst, wandert dieser Prozess immer weiter an der Außenkante entlang, bis der Stator schließlich über die ganze Länge keinen Kontakt mehr zum Rahmen hat. Dann ist die Folie in der Regel durch die Berührung sehr stark beschädigt und die Folie weist größere Flächen auf, wo sie komplett festgebrannt oder sehr stark perforiert ist. Die Folie ist hier unter keinen Umständen zu retten und muss ersetzt werden.

Wenn sich bislang nur die Ecken gelöst haben, reicht minimaler Druck oder Erschütterung aus, damit die anderen Klebestellen auch aufgeben und sich die ganze Statorenseite von ihrem Rahmen trennt:

Man muss sich klar machen, dass der Klebstoff auch an allen anderen Stellen keine ausreichend gute Verbindung mehr aufweist. Man hat dort (z.B. bei den beiden mittleren Statoren) zwar keine Kontaktgeräusche, da mehr Lötstellen zusätzliche Verbindungen zwischen Stator und Rahmen bilden. Jedoch herrscht dort nahezu immer kein gleichmäßiger Abstand mehr zwischen Folie und Stator: Manche Stellen sind schon lose, andere (in der Nähe der Lötverbindungen) noch nicht. Auch können die losen Statoren ohne festen Kontakt zu den Statorenrahmen ein gewisses, schwingendes Eigenleben führen, was die Präzision des Klanges verschlechtert. Das spiegelt sich in einem schlechteren Auflösungsvermögen älterer ESL63 und führt zu einen mit der Zeit und dem Alter zunehmend „verwaschenen“ Klang.

Die Lösung dieses zweiten Problems

Während zur Lösung des Problems der abgelösten Folie das nachträgliche Spannen und verkleben (mittels eines stark aushärtenden 2K-Spezialklebers) noch eine provisorische Rettung darstellen kann, müssen bei losen Statoren größere Maßnahmen erfolgen.

Nach dem Trennen der vorderen und hinteren Hälften der ESL-Segmente, hat man direkten Zugriff auf die Statoren der hinteren Hälften und kann diese wegen der maroden Verklebung vorsichtig vom Rahmen ablösen. Um jedoch an die vorderen Statoren heran zu kommen, muss dazu von den vorderen Rahmen die Folien entfernen werden. Die Folie wird dabei zerstört und muss später ersetzt werden. Das ist aber nicht von Nachteil, denn so kann man bei dieser Gelegenheit Nägel mit Köpfen machen und auch gleich die alte Folie gegen eine neue Folie gleicher Stärke, aber mit einer moderneren, flexibleren Beschichtung ersetzen. So hat man zudem die potentiell drohende Ablösung der Folie aufgrund des nachlassenden Klebers (siehe: erstes Problem) auch gleich gebannt, sowie auch wieder volle Leitfähigkeit der Folie und somit vollen Wirkungsgrad.

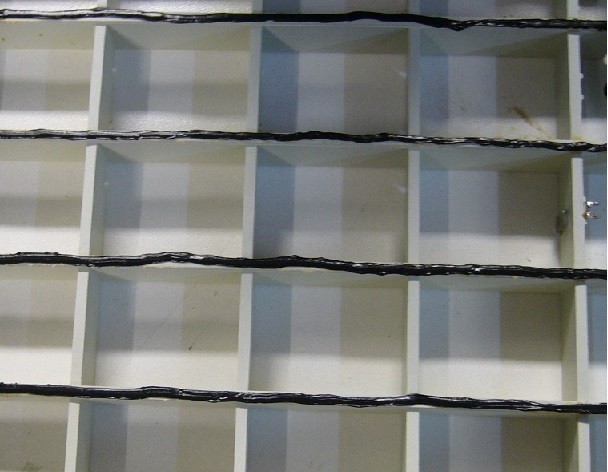

Um nach der Zerlegung die Komponenten wieder dauerhaft und stabil verkleben zu können, ist es unerlässlich, alle alten Kleberückstände von den Kontaktflächen an Stator und Rahmen mechanisch zu entfernen. Hier während der Bearbeitung:

Auch die hier sichtbaren, alten und bröseligen Kleberückstände auf der Statorenoberfläche müssen herunter, damit der Stator später plan und mit gleichem Abstand zur Folie auf dem Rahmen aufliegt:

Nach der Reinigung, werden die nun sauberen Teile wieder miteinander verklebt, zuerst der Stator mit dem Rahmen.

Als Klebstoff wird ein moderner Polymer-Klebstoff mit hoher Beständigkeit gegen Alterung und mechanische Einflüsse verwendet, der dünn aufgetragen wird. Dieser Klebstoff behält eine gewisse Grundelastizität und verfügt dadurch über bessere Dämpfungseigenschaften. Das verhindert unerwünschte Resonanzen, die sich nicht nur später im Frequenzgang bemerkbar mache, sondern vor allem akustisch negativ auffallen können.

Nach dem Klebstoffauftrag wird der Stator penibel ausgerichtet und auf den Rahmen aufgebracht. Ein Infrarot-Strahler hoher Leistung beschleunigt den Abbindungsprozess des Klebstoffes, der etwas Zeit benötigt. Dabei wird das Paket aus Rahmen und Stator gleichmäßig beschwert, damit der Stator plan anliegt. Nach dem Aushärten ist der Stator hochfest und dauerhaft verklebt.

Nun wird die neue Folie aufgebracht und gespannt. Der dafür verwendete Klebstoff ist ein auf die Folie abgestimmter 2K-Kombinationskleber, der extrem belastbar und alterungsbeständig ist. Zudem wird er nach dem Aushärten glashart und ist sehr stabil gegen Scherkräfte. Dies ist wichtig, damit die Folie auch nach Jahren noch gleich stark gespannt ist und nicht nachgibt.

Im nächsten Schritt wird die neue, sehr viel flexiblere Beschichtung („Coating“) definiert aufgetragen. Sie bietet mechanisch sehr gleichmäßige Eigenschaften und bildet auch wegen der besseren Oberflächenspannung einen deutlich gleichmäßigeren Film, als das schon sichtbar fleckiger und ungleichmäßiger aufgetragene, alte Coating.

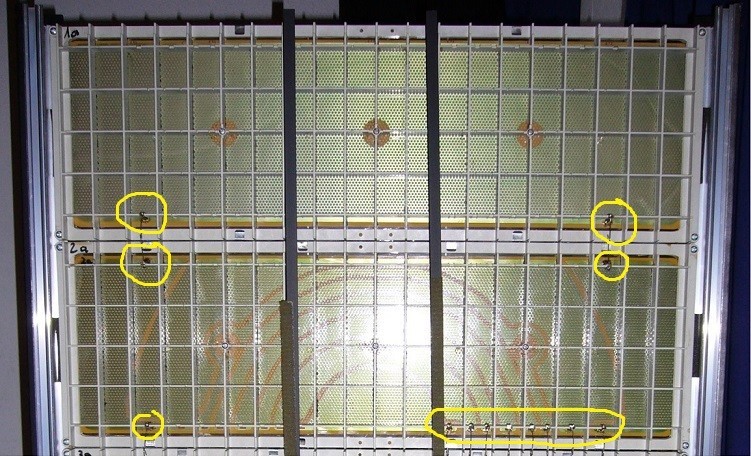

Nach dem Abbinden des Coatings, werden nun alle Hälften wieder zu den kompletten ESLSegmenten zusammenmontiert und zum Einbau in den Korpus der ESL63 bereit gelegt:

Danach folgt das Einsetzen der vier Segmente in den Korpus, die Wiederherstellung der Verkabelung, sowie die Montage der Staubschutzfolie und des Streckmetalls:

Sind die Bespannung und die obere Abdeckung abschließend montiert (und der ESL63 somit wieder komplett), wird ein Funktionstest durchgeführt und der Lautsprecher die folgenden Tage ca. 30 Stunden eingespielt, wobei die Laustärke stark variiert wird. Dann folgen nach dieser Einspielzeit abschließend die akustischen und elektrischen Messungen.

Kontrollmessungen nach Fertigstellung

Da wegen der Defekte beider ESL63 bei Anlieferung leider keine Eingangsmessung vor der Überarbeitung möglich war, können diese hier leider nicht zum Vergleich abbilden. Wir denken jedoch, dass auch so eine Bewertung des Ergebnis objektiv möglich ist.

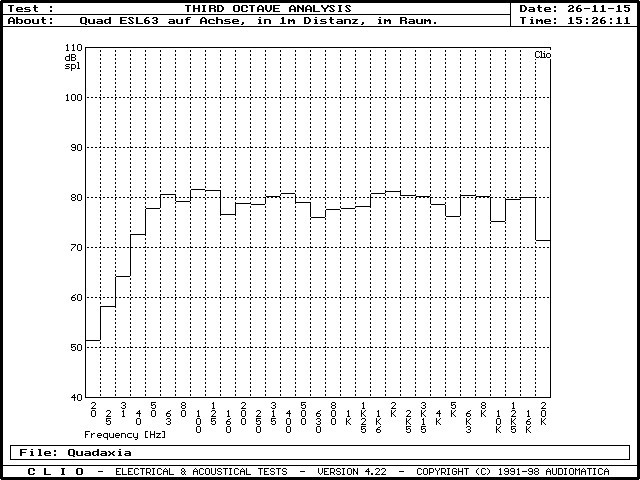

Zunächst wurden die ESL63 frei im Raum und mit großem Wandabstand aufgestellt, um Raumeinflüsse durch Resonanzen möglichst klein zu halten (ganz vermeiden lassen sie sich aber leider nie). Das Messmikrofon wurde dann mittels Stativ in 1m Abstand auf Mittenachse der ESL63 platziert und der Frequenzgang mittels RTA-Verfahren gemessen (dieses Messverfahren ist das geeignetste bei Messungen im Raum). Hier das Ergebnis:

Breitbandig und ausgewogen zeigt sich hier der Frequenzgang auf Achse. Die Raumeinflüsse im Bass halten sich gering und es lässt sich schon erahnen, wie sich das Messergebnis im Abstand von ca. 3m präsentieren wird; dann wird auch der nach hinten abgestrahlte Schallanteil dieses Di-Pol Lautsprechers eine größere Rolle in der Messung spielen.

Bevor dies getan wird, haben wir noch das Frequenzgangverhalten außerhalb der Abstrahlachse ermittelt und platzierten das Mikrofon diesmal horizontal 15° außerhalb der Abstrahlachse, nach wie vor auf die Lautsprechermitte ausgerichtet:

Auch hier zeigte sich die Ausgewogenheit des Lautsprechers selbst unter Winkel, ebenso wie die für solch einen ESL typische Bündelung der Abstrahlung im Hochton: Der Schalldruck ab ca. 5kHz fällt sachte zu den höchsten Frequenzen ab.

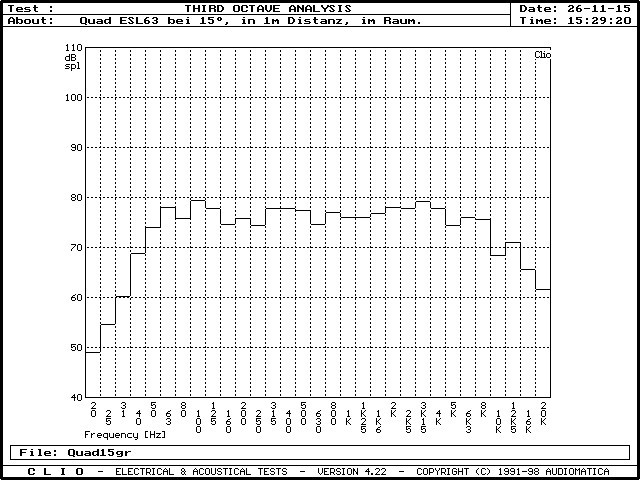

Nun wurde der Messabstand auf etwas mehr als 3m Abstand erhöht. In dieser Aufstellung bekommt das Verhältnis des nach vorne wie auch nach hinten abgestrahlten Schallanteils eine andere Gewichtung, was speziell bei ESL eine große Rolle spielt. Dies ist bedingt durch das Bauprinzip, welches bei ESL eine Di-Polcharakteristik aufweist. Mit zunehmendem Abstand nähert sich dadurch der Schalldruckanteil von Vorder- und Hinterseite aneinander an. Zusätzlich gewinnt der Einfluss des Raumes auf die Wiedergabe hinzu, was sich vor allem in den tieffrequenten Bereichen (also im Grundton und Bass) auf den Klang und natürlich somit auf die Messung auswirkt.

Dann wurde der Verstärkerpegel erhöht und gemessen:

Hier sieht man nun den Vorteil des Konzeptes von elektrostatischen Lautsprechern im Allgemeinen, und der ESL63 im Besonderen. Während es im Bereich unter 400Hz zu typischen Interaktionen mit dem Raum kommt, verläuft der Frequenzgang speziell im Mitteltonbereich von 500Hz bis 4kHz sensationell gut (dieser Bereich ist sowieso eine der großen Stärker der ESL63). Aber auch darüber verläuft der „Roll-off“ Richtung 20kHz, gemessen am großen Abstand zum Lautsprecher, sehr sanft. Diese Messung lässt schon einige Schlüsse zu, was uns später im Hörtest erwarten dürfte.4

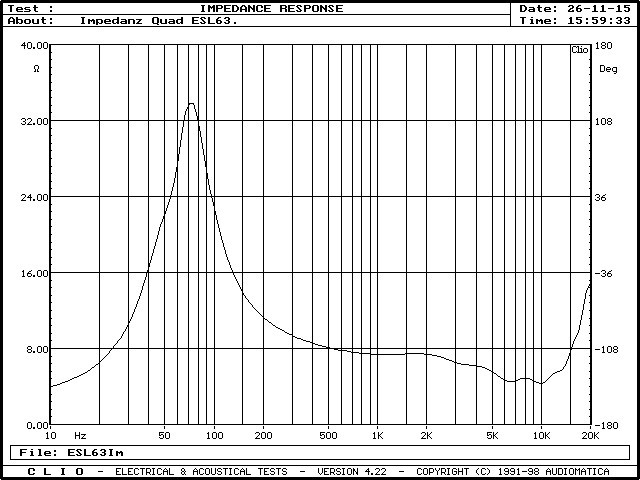

Da wir sowieso gerade am Messen waren, haben wir der Vollständigkeit halber noch den Impedanzverlauf ermittelt. Über ihn lässt sich bestimmen, ob ein bestimmter Verstärker mit dem gemessenen Lautsprecher im Betrieb ein eher leichtes Spiel hat, oder ob der Lautsprecher für ihn „schwere Kost“ darstellt:

Mit einem Impedanzminimum von ca. 4 Ohm, stellt die ESL63 keinen Verstärker vor unlösbare Probleme. Einzig die starke Impedanzspitze bei 73Hz erzeugt eine starke, elektrische Phasendrehung um diesen Bereich. Es ist zu erwarten, dass eine nachträgliche Impedanzlinearisierung den angeschlossenen Verstärker hörbar lockerer und aufgelöster spielen lassen wird.

Hörtest der reparierten und überholten Quad ESL63

Es ist sehr schön, wenn man nach der Überarbeitung eines elektrostatischen Lautsprechers hören darf, wie sich die spezifischen Stärken des Modells nochmals deutlich gesteigert haben, ohne den grundsätzlichen Charakter auch nur ein bisschen zu verfälschen.

Die Homogenität, welche die frisch überholte ESL63 an den Tag legt, hat an Plastizität gegenüber einer unrevidierten ESL63 deutlich gewonnen. Alles klingt wie aus einem Guss und das gesamte Klangbild wird beherrscht von einer äußerst bruchlosen Wiedergabe von allen möglichen akustischen Instrumente und Stimmen. Dazu kommt nun ein Plus an Durchhörbarkeit und Transparenz, was der frischen Folie und dem besseren Coating zu verdanken sein dürfte.

Bei einer starken Reduzierung der Hörlautstärke fällt auf, dass jetzt die Transparenz der

Wiedergabe auch bei sehr geringem Pegel erhalten bleibt. Bei sehr hohen Pegeln bleibt der Mittenbereich nun sehr klar und hat keinerlei Neigung, gepresst oder drückend zu wirken und die anderen Frequenzbereiche in den Hintergrund zu drängen. Die Musik fließt einfach sehr selbstverständlich und animiert nur zum Hinhören; das Erbsenzählen vergisst man so sehr schnell und man hört einfach nur zu. Und das wird diese ESL63 nun über viele Jahre tun, ohne an Konstanz zu verlieren.